- TOP

- >>

- 電解研磨

電解研磨

医薬品・食品等の製造現場ではステンレス製品が主流であり、特に医薬品製造ではGMPに準拠した体制が求められることから電解研磨仕上げが重要な選択肢となっています。

酒井ステンレスでは、電解研磨専門工場を複数設置し、各種洗浄設備、クリーン化施設と共に多様なニーズにお応えします。

酒井ステンレスでは、電解研磨専門工場を複数設置し、各種洗浄設備、クリーン化施設と共に多様なニーズにお応えします。

電解研磨における酒井ステンレスの強み

酒井ステンレスでは前処理であるバフ研磨、溶接が社内間で作業が行えます。

そのため、電解作業後に発見した割れや深い傷、ピンホールに工程を前後することができ、さらに大型電解研磨(30tまで)が、溶接・製缶・バフ研磨と自社内で作業可能なので、品質、納期に迅速に対応できます。

また、電解後の完成品を移動式揚圧ブース内で保管する事で浮遊ゴミの付着に対処できます。

参考- 大型温純水ジェット洗浄

- 大型完成品揚圧ブースにて保管可能

(6500×6000×2400) - 小型品クラス10000クリーンベンチ保管

- 社内にて電解治具を製作

- 油分測定器、浸漬槽

(3600×5000×1200)設備あり - 既設品出張電解可能

容器内面電解研磨例

半導体会社 各種タンク(化学薬品向け)

外面バフ研磨、内面バフ研磨+電解研磨

実績

- 食品製造機器、配管 バイオ・医薬品製造機器および配管

- 半導体製造機器および配管

- 化学プラント機器・配管

電解研磨

矢吹大型電解工場

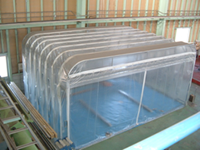

大型タンク電解研磨作業

鏡面内面電解研磨例

電解研磨

電解研磨とは

電解液(燐酸と硫酸の混酸液)の入った電解槽に電極板(カソード)を入れ、カソードとカソードの間に電解研磨をする製品を入れ製品(アノード)に直流電気の+を、カソードに−を接続すると、電解液を通じて電流が流れ、電解研磨され、メッキの逆作用で表面から油分、微細バリが熔け表面積が少なく平滑化される。

電解研磨の必要性

電解研磨には、

- 洗浄性の向上

- 表面積の低下

- 油分・粉塵等の除去

- 微細バリを熔かす

- 面租度が細かくなる

- 光沢がでる

- 不動態化される

- 耐食性の向上

- ステンレスが錆びにくくなる

- 表面からのイオンの溶出が少なくなる

- 鉄などの金属イオンが溶出しずらくなる

- 異物の付着を防止する

- 有害微生物や不純物の除去を容易にする

- 洗浄の時間と回数を減少する

- 異物の付着を防止する

など様々な利点があります。